Grafisch abstract. Credit: Polymeren (2022). DOI: 10.3390/polym14214644

Een nanogestructureerde sensor, waarbij onderzoekers van Skoltech betrokken waren bij de ontwikkeling en tests, is veelbelovend gebleken voor het verbeteren van constructiedelen gemaakt van glasvezelversterkte polymeercomposietmaterialen: vliegtuigvleugels, windturbinebladen, brugoverspanningen, autocarrosserieën, scheepsrompen, enz. Het kan ingebed in een structuur zonder dat het in een autoclaaf hoeft te worden uitgehard.

Het is gemaakt van koolstofnanobuisjes en genereert warmte onder elektrische stroom; wanneer het is ingebed, laat het de dikte van de composiet onaangetast, andere eigenschappen onaangetast en creëert het geen ongewenste poriën. Het kan dienen als sensor voor structurele gezondheidsbewaking of als verwarming voor anti-icing of de-icing doeleinden.

Dit laatste is vooral belangrijk voor de scheepsbouw en de kleine luchtvaart, waar glasvezelstructuren in overvloed aanwezig zijn, met name wat betreft het programma voor landontwikkeling in het Noordpoolgebied. De studie is gepubliceerd in Polymeren.

“De resultaten van ons onderzoek zijn om verschillende redenen opmerkelijk”, merkte een van de onderzoekers van de studie, hoofdonderzoeker Sergey Abaimov van Skoltech, op.

“Om te beginnen heeft de composiet extra functionaliteit: door een elektrische stroom op de koolstofnanobuislaag aan te brengen en het signaal te bewaken, is het mogelijk om de achteruitgang van de structuur te volgen en rampen te voorkomen door te anticiperen op breuk. Elektriciteit kan ook worden gebruikt voor verwarming, bijvoorbeeld om een vliegtuigvleugel of een windturbineblad ijsvrij te maken.Ten tweede kan de verwarming worden gebruikt om in de eerste plaats dit materiaal te vervaardigen, waardoor het polymeercomposiet ‘zelfuithardend’ wordt zonder gebruik te maken van een autoclaaf, wat kostbaar en machtshongerig.”

“Bovendien, en dit is waar het artikel in Polymers over gaat, pakken we ook het probleem aan dat materialen met ingebedde microstructuren in het algemeen teistert: de nadelige effecten van inbedding op composieteigenschappen,” de hoofdauteur van de studie, Stepan Lomov van Skoltech, toegevoegd.

“Je zou verwachten dat zodra we koolstofnanobuisjes – of wat dan ook, echt – in een composiet hebben ingebouwd, we een grotere dikte en extra defecten in de vorm van poriën of vervormde vezeloriëntatie moeten verdragen. Maar verrassend genoeg eindigen we met een ongewijzigde dikte , geen toegevoegde porositeit, en de mechanische eigenschappen zijn verbeterd, niet aangetast.”

Glasvezelversterkte polymeercomposietmaterialen worden gebruikt in vliegtuigen, schepen, bruggen, auto’s, sportartikelen en elders. Ze worden geproduceerd door vele lagen glasvezellagen samen te harden die zijn geïmpregneerd met epoxyhars. Om een composiet van hoge kwaliteit te produceren, wordt het hele composietonderdeel – dat bijvoorbeeld enorm kan zijn in de vliegtuigbouw – uitgehard in een kamer met hoge temperatuur en hoge druk die een autoclaaf wordt genoemd.

Alleen grote bedrijven kunnen zich een autoclaaf veroorloven die groot genoeg is om grote onderdelen met deze technologie te vervaardigen, en de elektriciteitskosten en de milieu-impact zijn ook een punt van zorg, omdat er veel stroom wordt verbruikt om het hele volume van de kamer elke keer op te warmen, ongeacht de werkelijke grootte en vorm van het samengestelde onderdeel dat wordt uitgehard.

“Als je echter koolstofnanobuisjes insluit tussen de aangrenzende lagen van de composiet, kun je een elektrische stroom toepassen en zeer efficiënt warmte in het materiaal afgeven zonder energie te verspillen aan het verwarmen van het hele volume van de autoclaaf. Dit zou ongeveer 99% van de energie kunnen besparen. de macht,” zei Abaimov.

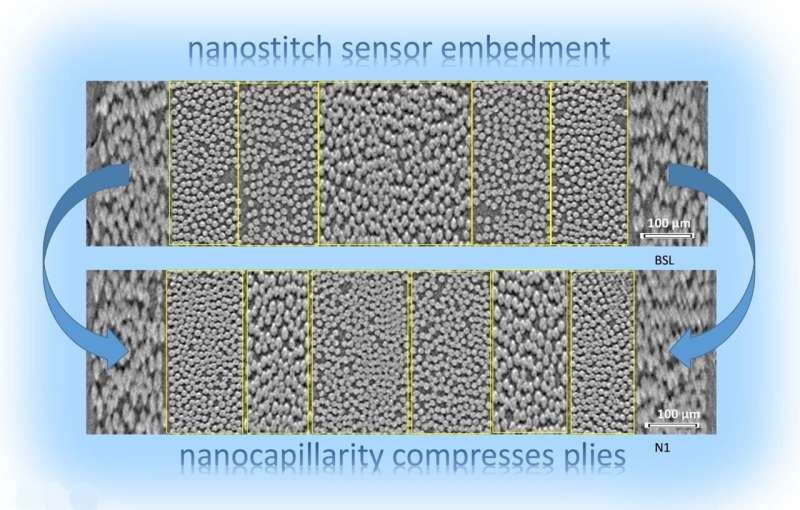

Om de eigenschappen van materialen te vergelijken, vervaardigde het team de polymeercomposiet zowel zonder als met de ingebedde koolstofnanobuisstructuur. Metingen toonden geen toename in dikte, noch ongewenste porievorming, noch verkeerde uitlijning van de vezels aan.

De onderzoekers legden dit uit in termen van de extreem hoge nanocapillariteit van de nanobuisjes, een eigenschap die ervoor zorgt dat ze de poriën uit de epoxyhars “zuigen”, wat anders de eigenschappen van de composiet nadelig zou beïnvloeden, waardoor er druk ontstaat die ervoor zorgt dat de glasvezellagen blijven kleven. stevig samen.

De studie die in dit verhaal wordt gerapporteerd, behoort tot een onderzoeksgebied dat de auteurs zelf ‘multifunctionele fusie voor levenscyclusverbetering van materialen via nano-engineering van geavanceerde composietstructuren’ noemen.

Met andere woorden, de voorgestelde nanostructuur verbetert de eigenschappen van het materiaal en geeft het meerdere functies – in dit geval structurele gezondheidsmonitoring en ontdooien – en speelt ook een actieve rol in verschillende stadia van de levenscyclus van het product, al vanaf de vervaardiging ervan, wanneer de geleidende koolstofnanobuislaag uitharding van de composiet buiten de autoclaaf mogelijk maakt.

Samen met Skoltech Ph.D. student Alexei Shiverskii, creëerde Sergey Abaimov een unieke reactor voor de productie van nanocomposietstructuren bij het instituut. “De paper die we deze keer hebben gepubliceerd, is slechts de eerste stap op weg naar het implementeren van het brede scala aan functionaliteiten waarvan we beweren dat ze bestaan”, legt Abaimov uit. “Vervolgens moeten we aan de slag en resultaten behalen voor alle geclaimde functionaliteiten, die van belang zouden moeten zijn buiten het laboratorium, in de betrokken industrieën.”

Meer informatie:

Stepan V. Lomov et al., Invloed van de inbedding van de nanostitch-sensor op de vezelige microstructuur van prepreg-laminaten van glasvezel, Polymeren (2022). DOI: 10.3390/polym14214644

Geleverd door Skolkovo Instituut voor Wetenschap en Technologie